Inzicht in uw systeemvereisten

De basis van het selecteren van het goede centrifugale ventilator begint met het nauwkeurig bepalen van de luchtstroom- en drukvereisten van uw systeem. De luchtstroom (gemeten in CFM of m³/u) vertegenwoordigt het benodigde luchtvolume, terwijl de statische druk (gemeten in inches waterkolom of Pascal) de weerstand aangeeft die de blazer moet overwinnen in uw kanalen en apparatuur.

Houd rekening met de toepassingsspecificaties om de vereiste luchtstroom te berekenen. Een spuitcabine vereist bijvoorbeeld doorgaans 100 CFM per vierkante meter cabineoppervlak, wat betekent dat een cabine van 3 x 3 meter ongeveer 10.000 CFM nodig heeft. Industriële stofopvangsystemen vereisen doorgaans 100-200 CFM per vierkante meter kapopening, afhankelijk van het materiaal dat wordt verzameld.

Bij de berekening van de statische druk worden alle weerstandspunten in uw systeem opgeteld:

- Wrijvingsverliezen in het kanaalwerk (typisch 0,1-0,3 inch per 30 meter recht kanaal)

- Filterweerstand (0,5-2,0 inch voor schone filters, tot 6 inch bij belasting)

- Elleboog- en fittingverliezen (0,1-0,5 inch per fitting)

- Apparatuurweerstand (warmtewisselaars, spoelen, dempers)

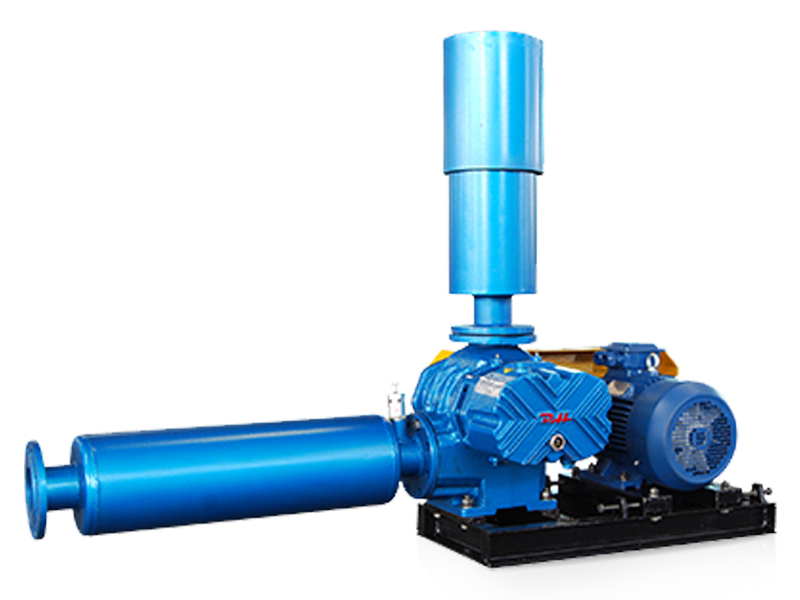

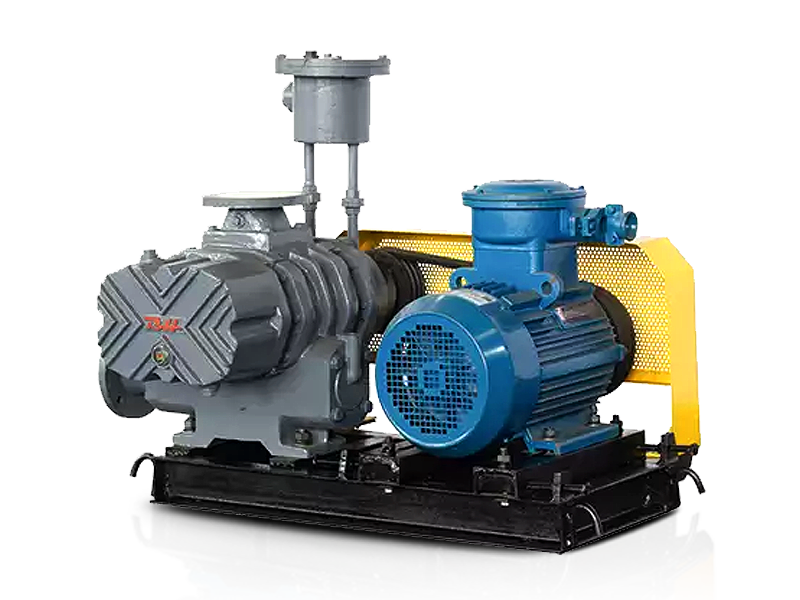

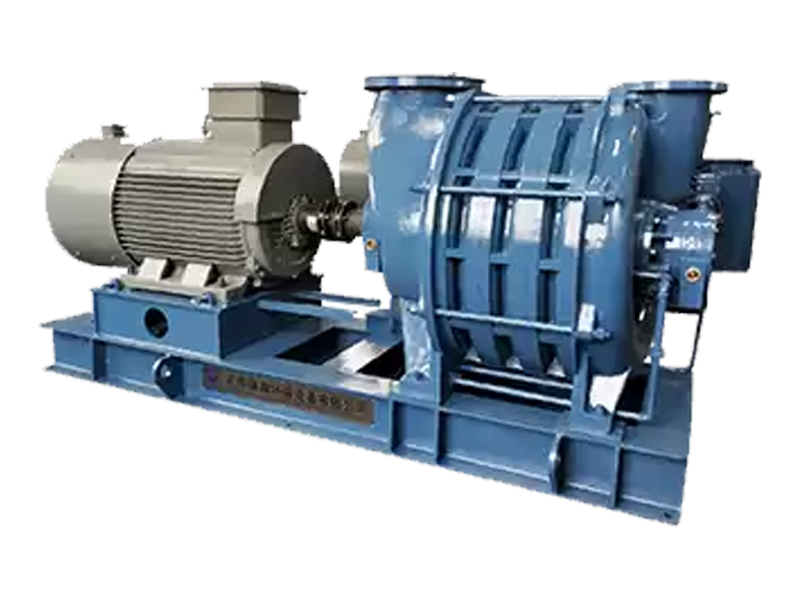

Het juiste ventilatortype en wielontwerp kiezen

Centrifugaalblowers zijn verkrijgbaar in verschillende wielconfiguraties, elk geoptimaliseerd voor specifieke toepassingen. De drie primaire typen zijn achterwaarts hellende, voorwaarts gebogen en radiale bladontwerpen, met efficiëntiewaarden variërend van 65% tot 85%, afhankelijk van de configuratie .

| Wieltype | Efficiëntie | Drukvermogen | Beste toepassingen |

|---|---|---|---|

| Achterwaarts geneigd | 78-85% | Gemiddeld tot hoog | HVAC, schone luchtsystemen |

| Voorwaarts gebogen | 65-75% | Laag tot gemiddeld | Lagedruk HVAC, ovens |

| Radiaal blad | 70-78% | Hoog | Materiaalbehandeling, schurende deeltjes |

Achterwaarts hellende wielen bieden de hoogste efficiëntie en zijn zelfbeperkend in energieverbruik, waardoor ze ideaal zijn voor continu gebruik in HVAC-systemen. Voorwaarts gebogen wielen zorgen voor een hoge luchtstroom bij lagere snelheden en zijn compact, geschikt voor installaties met beperkte ruimte. Radiale bladontwerpen gaan effectief om met met deeltjes beladen lucht en zijn bestand tegen opbouw, waardoor ze de beste keuze zijn voor industriële stofafzuiging waar u zaagsel, metaalspaanders of chemische poeders kunt tegenkomen.

Materiaalselectie op basis van bedrijfsomstandigheden

Materiaalcompatibiliteit met uw luchtstroom is van cruciaal belang voor de levensduur en veiligheid van de ventilator . De verkeerde materiaalkeuze kan in extreme gevallen leiden tot corrosie, erosie of catastrofaal falen.

Temperatuuroverwegingen

De standaardconstructie van zacht staal werkt goed bij omgevingstemperaturen tot 93°C (200°F). Voor toepassingen tussen 200-400°F, zoals industriële drogers of procesuitlaatgassen, specificeert u een constructie voor hoge temperaturen met verbeterde lagers en thermische barrières. Boven 400°F heb je speciale legeringen of vuurvaste voeringen nodig, waarbij de kosten met 150-300% stijgen in vergelijking met standaardeenheden.

Corrosieve en explosieve omgevingen

Chemische verwerkingsfaciliteiten vereisen vaak een constructie van roestvrij staal 304 of 316 om corrosieve dampen te weerstaan. Met glasvezel versterkte kunststof (FRP)-blowers kunnen zeer corrosieve zuren en basen effectief verwerken en kosten 20-40% minder dan roestvrijstalen equivalenten. Voor omgevingen met explosief stof, zoals korenmolens of graanverwerking, zijn vonkbestendige aluminium of vonkvrije coatings verplicht, samen met de AMCA vonkbestendige constructiespecificaties.

Motor- en aandrijfconfiguratie

De juiste motorafmetingen zorgen voor een betrouwbare werking zonder overbelasting. Motoren moeten geschikt zijn voor 110-125% van het berekende remvermogen op het geselecteerde bedrijfspunt om voldoende servicefactor te bieden.

Directe aandrijvingen monteren het ventilatorwiel rechtstreeks op de motoras en bieden eenvoud en efficiëntie van 95-98%. Ze beperken echter de mogelijkheden voor snelheidsaanpassing en vereisen mogelijk motorveranderingen voor verschillende bedrijfspunten. Door een riem aangedreven configuraties bieden flexibiliteit met snelheidsaanpassingen door middel van poelieveranderingen en kosten in eerste instantie doorgaans $200-500 minder, maar het vervangen van de riem elke 12-24 maanden zorgt voor extra onderhoudsvereisten. Variabele frequentieaandrijvingen (VFD's) maken nauwkeurige stroomregeling mogelijk en kunnen het energieverbruik met 20-50% verminderen bij toepassingen met variabele belasting, waarbij de premie van $ 800-3.000 binnen 1-3 jaar wordt terugverdiend door energiebesparingen.

Prestatiecurven en bedrijfspunten evalueren

Elke centrifugaalblower heeft een prestatiecurve die de relatie weergeeft tussen luchtstroom en druk bij verschillende snelheden. Het werkpunt van uw systeem moet binnen de middelste 60% van de prestatiecurve van de ventilator vallen om een stabiele, efficiënte werking te garanderen . Als u te ver naar links werkt, riskeert u pieken en instabiliteit, terwijl te ver naar rechts werken de efficiëntie vermindert en overbelasting van de motor kan veroorzaken.

Controleer bij het beoordelen van de curven van de fabrikant een aantal kritische specificaties:

- Het piekefficiëntiepunt treedt doorgaans op bij 50-60% van de maximale luchtstroomcapaciteit

- Geluidsvermogensniveaus (gemeten in dBA) op uw bedrijfspunt, waarbij 85 dBA of lager de voorkeur heeft voor binneninstallaties

- Curve van remvermogen om de geschiktheid van de motorafmetingen te bevestigen

- Stabiliteitsmarge die aangeeft dat de ventilator niet zal stijgen onder normale systeemvariaties

Vraag testgegevens aan die zijn gecertificeerd volgens AMCA Standard 210 of ISO 5801 om betrouwbare prestatievoorspellingen te garanderen. Prestatieafwijkingen van 5-10% ten opzichte van gepubliceerde curven zijn gebruikelijk, dus neem de juiste veiligheidsfactoren mee in uw selectie.

Geluidscontrole en installatievereisten

Centrifugaalblowers genereren geluid door aerodynamische turbulentie, mechanische trillingen en motorwerking. Een vermindering van het geluidsniveau met 10 dBA wordt gezien als een halvering van het geluid , waardoor geluidsbeheersing in bezette ruimtes de moeite waard wordt.

Het geluidsniveau hangt rechtstreeks samen met de tipsnelheid, waarbij de tipsnelheid gelijk is aan π × diameter × RPM ÷ 12. Door de bedrijfssnelheid met 20% te verlagen, worden de geluidsniveaus doorgaans met 5-7 dBA verlaagd, terwijl de luchtstroom met ongeveer 20% en de druk met 36% worden verminderd. Als uw toepassing dit toelaat, verbetert het overdimensioneren van de ventilator en het werken op lagere snelheid de akoestiek aanzienlijk.

Inlaat- en uitlaatgeluiddempers kunnen de geluidsoverdracht met 10-25 dBA verminderen, maar voegen statische drukverliezen van 0,5-2,0 inch toe die in uw systeemberekeningen moeten worden opgenomen. Trillingsisolerende steunen voorkomen de overdracht van structuurgeluid en kosten $ 150-600, afhankelijk van de grootte van de ventilator. Voor installaties buitenshuis voegen weerbestendige behuizingen €500-2000 toe, maar beschermen ze motoren en bedieningselementen tegen milieuschade.

Kostenoverwegingen op de lange termijn

De initiële aankoopprijs vertegenwoordigt slechts 10-25% van de totale eigendomskosten gedurende de typische levensduur van een blower van 15-20 jaar. De energiekosten domineren de levenscycluskosten en vertegenwoordigen vaak 60-80% van de totale eigendomskosten .

Overweeg een ventilator van 25 pk die jaarlijks 6000 uur draait voor $ 0,12 per kWh. Bij een efficiëntie van 75% bereiken de jaarlijkse energiekosten ongeveer $ 13.400. Door te upgraden naar een efficiëntiemodel van 82% bespaart u jaarlijks ongeveer $1.250, terwijl u in minder dan drie jaar een premie van $3.000 kunt terugverdienen. Over een periode van 15 jaar bespaart deze efficiëntieverbetering meer dan $18.000 aan energiekosten.

Onderhoudsvereisten variëren afhankelijk van de complexiteit van het ontwerp en de gebruiksomgeving. Jaarlijks budget voor vervanging van lagers ($200-800), riemvervanging voor riemaangedreven eenheden ($50-200) en driemaandelijkse inspecties ($300-600). Toepassingen voor schone lucht vereisen doorgaans elke zes tot twaalf maanden onderhoud, terwijl omgevingen met veel deeltjes maandelijks aandacht nodig hebben. Uitgebreide garanties voor onderdelen en arbeid gedurende 3 tot 5 jaar kosten 8 tot 15% van de apparatuurprijs, maar bieden voorspelbare budgettering voor kritische toepassingen.

Samenwerken met fabrikanten en vertegenwoordigers

Bied fabrikanten volledige systeeminformatie om nauwkeurige selecties te ontvangen. Essentiële details zijn onder meer de vereiste luchtstroom en statische druk, luchtsamenstelling en temperatuur, hoogte en omgevingsomstandigheden, beschikbare nutsvoorzieningen (spanning, fase, frequentie), ruimtebeperkingen en eventuele speciale vereisten zoals explosieveilige constructie of specifieke certificeringen.

Vraag selecties aan bij ten minste drie fabrikanten om opties te vergelijken, met typische doorlooptijden variërend van 4-8 weken voor standaardconfiguraties en 10-16 weken voor aangepaste ontwerpen . Controleer of de voorstellen volledige prestatiegegevens, geluidsvermogensniveaus, nutsvoorzieningen, maattekeningen en conformiteitscertificeringen bevatten die relevant zijn voor uw branche.

Vraag naar de mogelijkheden voor buitendienst, de beschikbaarheid van reserveonderdelen en het reactievermogen van de technische ondersteuning. Fabrikanten met lokale servicenetwerken verminderen de uitvaltijd tijdens storingen, waardoor mogelijk duizenden productieverlies kan worden bespaard. Lees de garantievoorwaarden zorgvuldig door, aangezien standaardgaranties doorgaans 12 tot 18 maanden vanaf het opstarten of 24 maanden vanaf verzending dekken, afhankelijk van wat zich het eerst voordoet.